在现代工业领域中,高压风机和罗茨鼓风机作为核心的气体输送与增压设备,广泛应用于污水处理、气力输送、水产养殖、电力、化工等多个行业。它们虽然同属容积式风机,但其工作原理、结构特点和适用场景各有不同,深刻理解其运行机制对于设备的选型、使用和维护至关重要。

一、核心共性:容积式原理

高压风机(通常指罗茨风机、螺杆风机等)与罗茨鼓风机在广义上具有亲缘关系。罗茨鼓风机本身就是高压风机的一种典型代表。它们的核心工作原理都是 “容积式” 。与依靠叶片旋转产生动能的离心式风机不同,容积式风机通过周期性改变机壳内的工作容积来吸入、压缩和排出气体。其最显著的特点是:在转速一定的情况下,其输出风量与系统背压(阻力)基本无关,风量恒定。输出压力则通过克服系统阻力而建立,阻力越大,所需功率和压力也越高,但风量保持相对稳定。这一特性使其在需要稳定气量的工艺中具有不可替代的优势。

二、罗茨鼓风机的工作原理详解

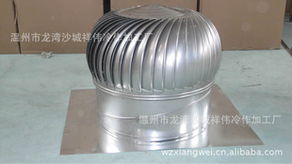

罗茨鼓风机是容积式风机中最经典和常见的机型,其工作原理可以形象地理解为两个“8”字形的转子在同步齿轮的精准驱动下,在机壳内做相反方向的旋转。

- 吸气过程:当转子旋转时,进气口侧的工作容积(由转子、机壳和墙板围成的空间)逐渐增大,形成局部真空,外界气体在大气压作用下被吸入腔体。

- 封闭输送过程:随着转子继续转动,吸入的气体被转子的叶轮与机壳隔离,形成一个封闭的“气穴”。这个气穴随着转子的旋转,沿着机壳内壁从进气侧被推送至排气侧。在此过程中,气体本身并未被内部压缩,其容积保持不变。这是罗茨风机与螺杆风机、活塞压缩机的一个关键区别。

- 排气过程:当转子的叶峰转到排气口边缘时,封闭的“气穴”与排气口连通。此时,排气侧的高压气体会瞬间倒灌回腔体,与输送来的气体混合,导致压力和温度骤升,这个过程称为“等容压缩”。在转子的推动下,混合气体被强制排出到排气管道中。

同步齿轮的核心作用:确保两个转子之间始终保持微小的间隙(既不接触也不摩擦),同时实现精确的同步反向旋转。这个间隙是罗茨风机高效、长寿命运行的关键,它避免了金属接触磨损,但也导致了不可避免的内泄漏,限制了其能达到的极限压力和效率。

三、其他类型高压风机的工作原理简述

除了罗茨式,其他常见的高压风机类型也基于容积式原理,但结构不同:

- 螺杆式鼓风机:利用一对相互啮合的螺旋形阴阳转子(螺旋转子)在机壳内旋转。气体在转子齿槽间被捕获,随着转子啮合,齿槽容积连续、平稳地减小,从而实现气体从进气口到排气口的 “内部压缩” 。这个过程比罗茨风机的等容压缩更平稳、效率更高、噪音和能耗相对更低。

- 活塞式压缩机:通过活塞在气缸内的往复运动来改变工作容积,实现吸气、压缩和排气。它能产生极高的压力,但气流脉动大,结构相对复杂。

四、特点对比与应用导向

- 罗茨鼓风机:

- 优点:结构简单坚固,制造维护成本相对较低;风量恒定,对压力变化不敏感;输送的气体清洁,不含油(干式)。

- 缺点:噪音和振动较大(尤其是高频噪音);效率相对较低(尤其在压力变化时);内部无压缩,强制排气导致能耗较高。

- 典型应用:污水处理曝气、小型气力输送、水产养殖增氧、水泥工业等。

- 螺杆式高压风机:

- 优点:运行平稳,噪音和振动显著低于罗茨风机;效率较高,节能效果明显(尤其在中高压工况);内部压缩过程更优。

- 缺点:初期投资成本高;转子型线复杂,制造和维护精度要求高。

- 典型应用:对噪音和能耗要求较高的工业曝气、大型气力输送、纺织、化工等。

结论

总而言之,以罗茨鼓风机为代表的容积式高压风机,凭借其恒流特性,在工业固定负载气力应用中扮演着关键角色。其工作原理核心在于通过转子机械地“推送”气体,而非“吹动”气体。用户在选择时,应综合考虑压力需求、风量要求、运行成本(能耗与维护)、初始投资以及工作环境(如对噪音的要求)等因素。随着节能环保要求的提高,效率更高、运行更平稳的螺杆式鼓风机正成为许多中高压应用场景中升级换代的重要选择,但经典可靠的罗茨风机在其适用领域内,因其经济性和耐用性,依然保有强大的生命力。